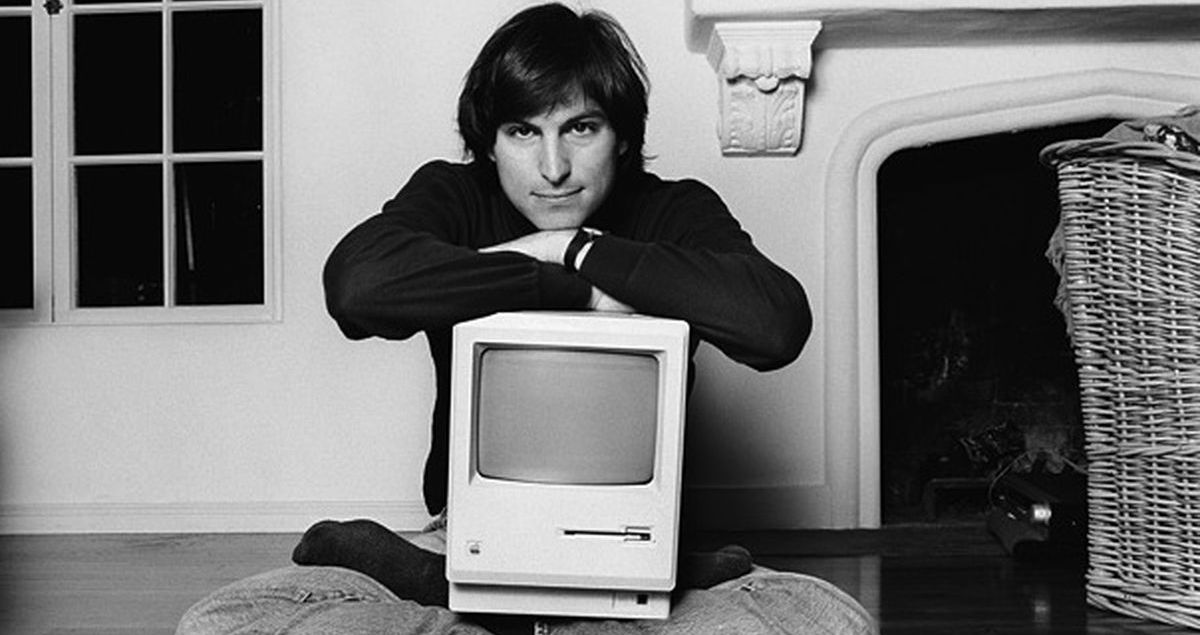

O livro, que descreve a vida e carreira do atual CEO da Apple, Tim Cook, será publicado em poucos dias. Seu autor, Leander Kahney, compartilhou trechos dele com a revista Culto do Mac. Em seu trabalho, ele lidou, entre outras coisas, com o antecessor de Cook, Steve Jobs - o exemplo de hoje descreve como Jobs se inspirou no distante Japão ao iniciar a fábrica de Macintosh.

Inspiração do Japão

Steve Jobs sempre foi fascinado por fábricas automatizadas. Ele encontrou esse tipo de empresa pela primeira vez em uma viagem ao Japão em 1983. Na época, a Apple tinha acabado de produzir seu disquete chamado Twiggy, e quando Jobs visitou a fábrica em San Jose, ficou desagradavelmente surpreso com o alto índice de produção. erros - mais de metade dos disquetes produzidos estavam inutilizáveis.

Os empregos poderiam demitir a maioria dos funcionários ou procurar produção em outro lugar. A alternativa era um drive de 3,5 polegadas da Sony, fabricado por um pequeno fornecedor japonês chamado Alps Electronics. A medida provou ser acertada e, depois de quarenta anos, a Alps Electronics ainda atua como parte da cadeia de suprimentos da Apple. Steve Jobs conheceu Yasuyuki Hiroso, engenheiro da Alps Electronics, na West Coast Computer Faire. Segundo Hirose, Jobs estava interessado principalmente no processo de fabricação e, durante sua visita à fábrica, teve inúmeras perguntas.

Além das fábricas japonesas, Jobs também se inspirou na América, no próprio Henry Ford, que também causou uma revolução na indústria. Os carros Ford eram montados em fábricas gigantescas onde as linhas de produção dividiam o processo de produção em várias etapas repetíveis. O resultado desta inovação foi, entre outras coisas, a capacidade de montar um carro em menos de uma hora.

Automação perfeita

Quando a Apple abriu sua fábrica altamente automatizada em Fremont, Califórnia, em janeiro de 1984, ela conseguia montar um Macintosh completo em apenas 26 minutos. A fábrica, localizada no Warm Springs Boulevard, tinha mais de 120 pés quadrados, com a meta de produzir até um milhão de Macintoshes em um único mês. Se a empresa tivesse peças suficientes, uma nova máquina saía da linha de produção a cada vinte e sete segundos. George Irwin, um dos engenheiros que ajudou a planejar a fábrica, disse que a meta foi reduzida para ambiciosos treze segundos com o passar do tempo.

Cada um dos Macintoshes da época consistia em oito componentes principais que eram fáceis e rápidos de montar. As máquinas de produção puderam circular pela fábrica, onde foram baixadas do teto em trilhos especiais. Os trabalhadores tinham vinte e dois segundos – às vezes menos – para ajudar as máquinas a terminar o trabalho antes de passarem para a próxima estação. Tudo foi calculado detalhadamente. A Apple também conseguiu garantir que os trabalhadores não precisassem alcançar os componentes necessários a uma distância superior a 33 centímetros. Os componentes foram transportados para as estações de trabalho individuais por um caminhão automatizado.

Por sua vez, a montagem das placas-mãe dos computadores era feita por máquinas automatizadas especiais que fixavam circuitos e módulos às placas. Os computadores Apple II e Apple III serviram principalmente como terminais responsáveis pelo processamento dos dados necessários.

Disputa sobre cor

No início, Steve Jobs insistiu que as máquinas das fábricas fossem pintadas nos tons que orgulhavam o logotipo da empresa na época. Mas isso não era viável, então o gerente da fábrica, Matt Carter, recorreu ao bege habitual. Mas Jobs persistiu com sua teimosia característica até que uma das máquinas mais caras, pintada de azul brilhante, parou de funcionar como deveria por causa da tinta. No final, Carter saiu - as disputas com Jobs, que também muitas vezes giravam em torno de ninharias absolutas, eram, em suas próprias palavras, muito exaustivas. Carter foi substituído por Debi Coleman, diretora financeira que, entre outras coisas, ganhou o prêmio anual para o funcionário que mais apoiou Jobs.

Mas nem ela evitou a disputa pelas cores na fábrica. Desta vez foi que Steve Jobs solicitou que as paredes da fábrica fossem pintadas de branco. Debi argumentou sobre a poluição, que ocorreria muito em breve devido ao funcionamento da fábrica. Da mesma forma, ele insistiu na limpeza absoluta da fábrica – para que “você possa comer do chão”.

Fator humano mínimo

Muito poucos processos na fábrica exigiam o trabalho de mãos humanas. As máquinas conseguiram lidar com segurança com mais de 90% do processo produtivo, no qual os funcionários intervieram principalmente quando era necessário reparar um defeito ou substituir peças defeituosas. Tarefas como polir o logotipo da Apple em gabinetes de computadores também exigiam intervenção humana.

A operação também incluiu um processo de teste, denominado “ciclo burn-in”. Isso consistia em desligar e ligar cada uma das máquinas a cada hora, durante mais de vinte e quatro horas. O objetivo desse processo era garantir que cada um dos processadores estivesse funcionando como deveria. “Outras empresas simplesmente ligavam o computador e deixavam por isso mesmo”, lembra Sam Khoo, que trabalhava no local como gerente de produção, acrescentando que o processo mencionado foi capaz de detectar quaisquer componentes defeituosos de forma confiável e, acima de tudo, a tempo.

A fábrica Macintosh foi descrita por muitos como a fábrica do futuro, apresentando a automação no sentido mais puro da palavra.

O livro de Leander Kahney, Tim Cook: O gênio que levou a Apple ao próximo nível, será publicado em 16 de abril.

Uma fábrica com mais de 120 pés quadrados… Hmmm, eu sei que existe aquele “mais que” mágico, então poderia ser cerca de 120k. pés quadrados, mas ainda assim. Tinha que ser não apenas uma fábrica altamente automatizada, mas também altamente miniaturizada. :-)